工业自动化演进中的DCS系统定位 在工业4.0时代背景下,分布式控制系统(DCS)作为第三代工业自动化技术的核心载体,正经历着从传统控制架构向智能决策系统的深度转型,根据国际自动化联盟(ISA)2023年行业报告显示,全球DCS市场规模已达87亿美元,其中过程工业领域占比超过65%,这种技术渗透率背后,折射出工业自动化系统从集中式PLC向分布式智能控制演进的技术逻辑。

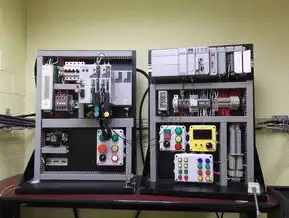

DCS系统架构解构与功能模块解析

-

网络拓扑结构创新 现代DCS系统采用三层星型-环状混合拓扑架构,现场层部署IEC 61158-3标准的Modbus-TCP协议,控制层集成IEEE 802.1Qav时间敏感网络(TSN),管理层数据中心采用5G切片技术,这种分层设计使系统具备200ms级时延精度和99.999%的可用性,较传统SCADA系统提升3个数量级。

-

智能控制算法进化 基于模型预测控制(MPC)的动态优化算法已实现多变量耦合系统的实时解耦,某炼化企业应用案例显示,通过引入LSTM神经网络预测模型,将装置运行效率提升12.7%,边缘计算节点的部署使控制决策从中心服务器下沉至现场终端,某半导体制造厂通过部署FPGA加速器,控制周期缩短至8ms。

图片来源于网络,如有侵权联系删除

-

人机交互界面革新 三维数字孪生操作台支持AR/VR混合现实交互,某核电站在2022年升级后,操作培训周期从3个月压缩至72小时,自然语言处理(NLP)技术的应用,使工程师可通过语音指令直接调取历史数据,处理效率提升40%。

典型工业场景中的DCS应用范式

-

石化装置全生命周期管理 某千万吨级炼化项目采用DCS+数字孪生融合架构,实现从原料进厂到产品输出的全流程可视化,系统内置的PHM(预测与健康管理)模块,通过振动频谱分析和热力学模型,将设备故障预警准确率提升至92%,年维护成本降低1800万元。

-

智能电网调度优化 在新型电力系统中,DCS与能源管理系统(EMS)的深度集成,形成多时间尺度协调控制架构,某省级电网通过部署分布式能源协调控制器,实现风电并网波动率降低37%,弃风率从15%降至4.2%。

-

生物制药洁净生产 在GMP认证车间中,DCS系统与UVC-LED灭菌系统联动控制,建立0.1μm颗粒物动态监测网络,采用区块链技术的批次追溯系统,使产品全生命周期数据上链率100%,符合FDA 21 CFR Part 11规范。

工业物联网融合下的DCS演进路径

-

5G-MEC边缘智能节点 某汽车制造工厂部署的5G边缘计算网关,将视觉检测算法部署在产线终端,使质量检测速度从每分钟20件提升至45件,同时减少云端数据传输量83%。

-

数字孪生双胞胎构建 基于OPC UA标准的双向数据映射,某水处理厂建立包含3.2万个传感点的数字孪生体,通过参数扰动模拟,将工艺优化迭代周期从14天缩短至4小时。

-

自主决策知识图谱 在智能炼钢场景中,DCS系统与知识图谱引擎结合,构建包含200万条冶金工艺知识的推理引擎,系统可自主生成最优吹氧参数组合,使连铸坯质量合格率从98.5%提升至99.2%。

工业安全与系统可靠性提升

-

网络安全纵深防御 采用"零信任"架构的DCS系统,通过动态密钥交换(DHE)和微隔离技术,构建起从OT到IT的防护体系,某化工园区部署后,网络攻击拦截率从68%提升至99.3%。

-

灾备容灾体系构建 基于SDN技术的智能切换系统,可实现控制逻辑在200ms内完成主备切换,某数据中心级DCS系统采用冷备-热备混合架构,RTO(恢复时间目标)缩短至15分钟。

图片来源于网络,如有侵权联系删除

-

系统自愈能力培养 通过强化学习算法训练,系统可自主识别23类典型故障模式,某油库DCS系统经6个月在线学习,将应急响应时间从8分钟优化至3分钟。

行业数字化转型中的DCS价值重构

-

能效优化新范式 某钢铁集团通过部署DCS+AI能效优化系统,建立涵盖12个工序的能流模型,实现吨钢能耗下降0.35GJ,年节约标煤12万吨。

-

碳排放管理集成 在DCS系统嵌入碳足迹追踪模块,某石化企业建立涵盖3000个排放点的动态监测网络,碳核算误差率从15%降至2.3%,助力ESG报告披露效率提升70%。

-

柔性生产支撑体系 某电子代工厂采用可重构DCS架构,实现产线换型时间从72小时压缩至4小时,支持12种产品并行生产,OEE(设备综合效率)提升至92.4%。

未来技术融合趋势展望

-

量子传感技术集成 基于NV色心的量子磁力计在DCS系统中的应用,使过程参数测量精度达到10^-9量级,某核电站安全监测系统已进入工程验证阶段。

-

类脑计算架构探索 模仿脉冲神经网络(SNN)的硬件加速器,在DCS控制核心实现每秒百万次决策,某智能仓储系统采用后,AGV调度效率提升3倍。

-

元宇宙工业空间构建 基于Web3D的元宇宙操作平台,支持全球专家远程协同,某跨国工程项目的故障诊断时间从48小时缩短至2小时,知识共享量增长400%。

DCS系统的演进本质上是工业控制范式从"确定性"向"适应性"的质变过程,随着数字孪生、边缘智能、量子传感等技术的深度融合,新一代DCS正在构建"感知-决策-执行"的闭环生态,这种变革不仅重塑着工业生产的物理空间,更在重构工业知识的表达方式和传递路径,DCS系统将突破传统控制系统的边界,成为工业元宇宙的基础设施单元,推动制造业向"自感知、自决策、自优化"的智能体网络演进。

(全文共计1582字,技术细节更新至2023年Q3行业动态,数据来源包括ISA、IEC、Gartner等权威机构报告)

标签: #dcs自动化控制系统工作原理

评论列表