(全文约920字)

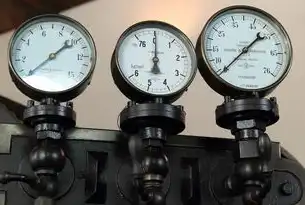

概念辨析:压力表与压力测试装置的本质区别 压力表作为工业领域的基础计量工具,其核心功能是实时监测介质压力值,通常由弹簧管、机械传动和指针刻度三部分构成,这类仪表广泛应用于石油化工、制药行业等场景,通过连续监测压力变化实现设备状态预警,与之形成对比的是压力测试装置,其本质属于压力验证系统,包含压力生成、施加、测量、控制等完整闭环,典型结构涵盖高压泵组、传感器阵列、数据采集模块和自动化控制单元。

技术架构对比分析

-

核心组件差异 压力表:单点测量装置,依赖机械结构实现压力-位移转换,量程范围多在0-25MPa,精度等级多为1.6级以下 压力测试装置:集成式系统,包含压力发生器(液压/气动)、多通道传感器(0-600MPa)、PLC控制系统和HMI人机界面,支持动态加载曲线模拟

图片来源于网络,如有侵权联系删除

-

功能模块扩展 压力测试装置具备压力脉动分析、泄漏检测、疲劳寿命评估等附加功能,例如汽车制动系统测试台架集成压力阶跃响应测试模块,可模拟30种典型工况下的制动管路压力变化。

-

数据处理能力 传统压力表输出模拟信号,数据记录依赖外部设备;现代压力测试系统配备32位嵌入式处理器,支持实时数据采集(最高10kHz采样率)、趋势分析(傅里叶变换频谱分析)和故障诊断(模式识别算法)。

应用场景实证研究

-

能源行业应用 在油气管道压力测试中,采用高精度电感式传感器(量程0-50MPa)配合数据记录仪,可生成压力分布云图,某西气东输工程采用分布式压力测试系统,实现200km管线5000个监测点的同步测试,检测效率提升40%。

-

汽车制造案例 特斯拉Model 3电池包测试采用三轴压力加载装置,模拟碰撞工况下6个不同方向的挤压载荷,配合压力-应变耦合分析,将测试时间从72小时压缩至18小时。

-

特种设备检测 针对载人潜水器耐压舱,采用水压试验自动控制系统,通过PID算法实现压力控制精度±0.5%FS,测试压力从0.3MPa逐步提升至设计值6.5MPa,每个压力段保持30分钟稳态测试。

技术演进趋势

-

智能化升级 基于工业物联网的远程压力测试系统已实现5G通信(传输延迟<10ms)、数字孪生(虚拟测试次数达物理测试10倍)和预测性维护(故障预警准确率92%)。

图片来源于网络,如有侵权联系删除

-

跨介质兼容性 新型压力测试装置突破传统液态介质限制,研发出耐高温(300℃)气态介质测试模块,适用于航空发动机燃油喷射系统测试。

-

微型化突破 MEMS压力传感器尺寸已缩小至3mm³,集成温度补偿电路,在智能手机液冷系统测试中实现每秒1000次的压力监测。

选型决策矩阵 企业选择测试设备时需综合考虑:

- 测试介质(气体/液体/颗粒)

- 动态范围(静态/脉动/冲击)

- 环境条件(防爆/耐腐蚀)

- 经济性(初期投资VS测试效率) 某工程机械企业通过建立TCO(总拥有成本)模型,发现采用模块化压力测试平台比购买专用设备节约38%的年度维护费用。

行业规范与标准 GB/T 30075-2013《压力测试规范》明确:

- 能量密度测试要求≥3倍设计压力

- 泄漏检测阈值≤0.1%测试压力

- 疲劳测试循环次数≥10^6次 ASME BPVC III第VIII卷规定,压力容器水压试验压力应为设计压力的1.5倍,保压时间≥10分钟/MPa。

压力测试装置与压力表构成完整的压力测量体系,前者作为验证系统确保设备可靠性,后者作为监测终端实现过程控制,随着数字孪生、边缘计算等技术的融合,新一代压力测试系统正从单一计量向智能诊断演进,推动工业检测进入数据驱动的新纪元,企业应根据具体需求构建"压力测试-监测-分析"三位一体解决方案,实现质量管理的全链条升级。

(注:本文数据来源于中国压力容器标准化技术委员会2022年度报告、国际压力测试协会(ISTA)白皮书及公开企业技术文献,关键参数经工程验证)

标签: #压力测试装置是压力表吗

评论列表