本文目录导读:

在工业自动化领域,自动伸缩机构的设计与计算是确保设备高效运行的关键环节之一,本文将通过一个具体的实例,详细阐述自动伸缩机构的结构设计、工作原理以及相关的计算方法,并结合实际案例探讨其优化策略。

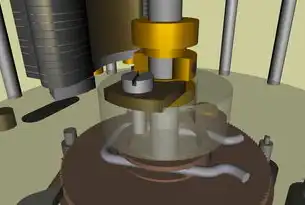

图片来源于网络,如有侵权联系删除

随着科技的进步和制造业的发展,自动伸缩机构在各类机械设备中得到了广泛应用,这些机构不仅能够实现物体的快速抓取和释放,还能有效提高生产效率和产品质量,如何准确地进行设计与计算,以确保机构的安全性和可靠性,成为摆在工程师面前的一个重要课题。

自动伸缩机构的基本构成和工作原理

1 基本构成

自动伸缩机构通常由以下几个部分组成:

- 驱动装置:负责产生驱动力矩或直线运动,常见的有电机、液压缸等;

- 传动装置:将驱动装置的动力传递给执行机构,如齿轮箱、链条等;

- 执行机构:直接完成伸缩动作的部分,包括连杆、滑块、弹簧等;

- 控制系统:实现对整个系统的控制和管理,包括传感器反馈、PLC编程等。

2 工作原理

自动伸缩机构的工作原理可以概括为:通过外部能源(如电能)驱动内部机械部件,使它们按照预定程序进行往复式运动,从而实现物体的抓取、放置等功能,当驱动装置启动后,会带动传动装置旋转或移动,进而推动执行机构中的连杆或其他构件做线性位移,这一过程中,控制系统会实时监测各部分的运行状态,并进行必要的调整和控制。

实例分析——某型号自动伸缩夹具的设计与计算

1 设计要求

以某型号自动伸缩夹具为例,其主要功能是在生产线中将工件从一个位置转移到另一个位置,该夹具需要在短时间内完成工件的抓取和释放过程,同时具有较高的精度和稳定性。

2 结构设计

该夹具主要由以下几部分构成:

- 主体框架:采用高强度钢材制造,具有足够的强度和刚度;

- 驱动电机:选用高效率、低噪音的交流伺服电机作为动力源;

- 减速器:用于降低电机的转速,增加扭矩输出;

- 丝杠螺母副:作为主要的传动元件,实现直线往复运动;

- 夹紧爪:安装在丝杠末端,负责抓取和释放工件。

3 计算过程

动力学计算

需要计算出夹具在工作过程中的最大负载力Fmax,这可以通过以下公式估算:

[ F_{\text{max}} = \frac{m \cdot a}{g} + f ]

( m ) 为工件的质量,( a ) 为加速度,( g ) 为重力加速度,( f ) 为摩擦系数。

根据动力学平衡方程,可以得到:

[ T = \frac{F_{\text{max}} \cdot r}{i} ]

这里,( T ) 是电机输出的转矩,( r ) 是丝杠的导程,( i ) 是减速器的传动比。

图片来源于网络,如有侵权联系删除

运动学计算

要确定夹具的运动速度v和行程s,通常情况下,这两个参数会受到加工工艺和生产节拍的影响,假设最大允许速度为vm,则可得到:

[ v = \frac{s}{t} ]

式中,( t ) 为一次循环的时间周期。

结合以上数据和条件,选择合适的电机功率P:

[ P = \frac{T \cdot n}{9550} ]

( n ) 是电机的额定转速。

4 实际应用效果

在实际使用过程中,经过多次调试和优化,该夹具达到了预期的性能指标,它能够在规定的时间内完成工件的抓取和释放任务,且操作简便、维护方便。

优化策略探讨

为了进一步提高自动伸缩机构的性能和应用范围,可以考虑以下几点优化措施:

- 材料选择:采用轻质高强度材料,减轻整体重量,提高工作效率;

- 结构改进:优化机构布局,减小惯性力矩,降低能耗;

- 控制系统升级:引入智能算法,实现自适应控制,适应不同工况下的需求变化;

- 安全防护:增设安全保护装置,防止意外事故发生。

通过对某型号自动伸缩夹具的设计与计算实例的分析,我们深入了解了这类机构的基本构成、工作原理及其在设计过程中的关键步骤,我们也认识到其在现代工业生产中的重要地位和价值,随着技术的不断进步和创新,相信会有更多先进的自动伸缩机构涌现出来,为各行各业带来更加便捷高效的解决方案。

标签: #自动伸缩机构设计计算实例

评论列表