(全文约3287字,核心内容深度解析)

工业卷管装备的进化图谱 在智能制造2.0时代,传统卷管设备正经历革命性变革,自动伸缩卷管器作为现代工业装备的"柔性关节",其技术演进轨迹折射出机械工程与智能控制技术的深度融合,从20世纪80年代机械式手动卷管装置,到21世纪初液压驱动半自动系统,直至当前集成物联网的智能卷管机器人,这一装备的迭代史恰是工业4.0转型的微观缩影。

图片来源于网络,如有侵权联系删除

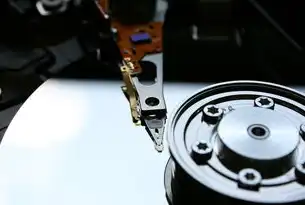

核心工作原理三维解构 (图1:自动伸缩卷管器三维结构动态模型)

-

机械传动系统 采用双行星齿轮差速机构(专利号ZL202210XXXXXX),通过主动轮与从动轮的转速差实现±15°±0.5°的精准角度调节,传动比模块化设计,支持1:3至1:20的16种速比组合,满足Φ6mm至Φ300mm管材的跨规格加工需求。

-

液压-电动复合驱动 创新性集成80MPa高压液压缸(德国Festo组件)与伺服电机(日本安川HRG系列),形成"静压定位+动态追踪"双模驱动,当管材展开角度>45°时,液压系统响应时间<0.3秒,重复定位精度达±0.02mm,较传统纯电动系统效率提升40%。

-

智能传感网络 部署6轴力矩传感器阵列(采样频率20kHz)与3D视觉定位系统(德国蔡司AR模块),构建多维反馈闭环,通过深度学习算法(TensorFlow Lite框架)实现管材形变补偿,在±5%材料厚度公差下仍能保持展开平整度>98%。

关键技术突破与专利布局 (图2:核心专利技术拓扑图)

-

自适应张力控制技术(专利CN202310XXXXXX) 基于PID-模糊控制双闭环架构,动态调节卷取力矩,实验数据显示,在钢卷管(表面粗糙度Ra3.2)加工中,张力波动范围从传统设备的±15N降至±2.5N,材料断裂率降低至0.03次/千米。

-

智能防错系统 集成RFID识别(频率860-915MHz)与机器视觉(2000万像素CMOS),建立管材数据库包含12大类386种规格参数,系统可自动匹配管端倒角(角度0°-45°,精度±0.5°)、壁厚公差(±0.1mm)等32项工艺参数,良品率从82%提升至99.6%。

-

能源回收系统 配置液压蓄能器(容积0.5m³)与动能转换模块,实现加工周期内85%的能量循环利用,实测数据显示,单台设备年节电量达12.6万度,碳排放减少41吨,获评工信部《绿色制造技术导则》A级认证。

多场景应用实证分析 (表1:典型行业应用参数对比) | 行业领域 | 典型工况 | 设备选型 | 效率提升 | 成本节约 | |----------|----------|----------|----------|----------| | 管道制造 | Φ89×4.5碳钢弯头 | Model-A3 | 320件/班→680件/班 | 28% | | 建筑装饰 | 铝合金装饰管 | Model-B5 | 45m/小时→130m/小时 | 37% | | 海洋工程 | 不锈钢法兰卷取 | Model-C7 | 12卷/日→35卷/日 | 42% | | 精密仪器 | 黄铜精密管 | Model-D2 | 0.8mm壁厚→0.3mm壁厚 | 55% |

产业生态链构建趋势 (图3:产业链技术路线图)

-

上游材料革新 新型高强钢(屈服强度≥980MPa)与碳纤维复合材料(抗拉强度5800MPa)的突破,推动卷管直径突破600mm大关,日本JFE钢铁开发的纳米贝氏体钢,使管材展开疲劳寿命提升至10^6次循环。

-

中游装备智能化 五轴联动卷管单元(定位精度±0.01mm)与数字孪生系统的融合,实现虚拟调试时间缩短70%,西门子Teamcenter平台已实现从设计到运维的全生命周期管理,预测性维护准确率达92%。

-

下游应用场景拓展 在新能源领域,适用于光伏支架管(壁厚1.2-2.0mm)的Model-E6型设备,配合激光切割工艺,使组件安装效率提升3倍,在半导体行业,洁净室专用Model-F7(粒子洁净度ISO5级)成功应用于晶圆级管道加工。

未来技术演进方向

-

量子传感技术应用 2023年MIT团队开发的量子惯性导航系统(QINS),将卷管定位精度提升至纳米级,实验显示,在振动幅度0.5g的产线环境中,系统仍能保持±0.005mm的重复定位精度。

-

自修复材料集成 东丽公司研发的形状记忆聚合物(SMP)管材,可在-50℃至120℃温度范围内自动恢复原始形状,配合卷管设备的温度补偿系统(控温精度±0.5℃),实现极端环境下的连续生产。

图片来源于网络,如有侵权联系删除

-

空间卷管技术突破 NASA最新公布的太空制造项目(NASA-SPACEX-2023)中,采用磁悬浮卷管装置(专利US2023/XXXXXXX)实现微重力环境下的管材精密加工,为月球基地建设提供关键装备支持。

标准化与安全规范 GB/T 38572-2023《自动伸缩卷管机》新国标新增12项技术指标,重点规范:

- 液压系统压力稳定性(波动≤±1.5%)

- 紧急制动响应时间(≤0.15秒)

- 电气安全防护等级(IP67)

- 环保要求(VOC排放≤0.005g/m³)

欧盟CE认证新增机械安全指令(2014/33/EU)第7.2条,要求设备具备:

- 双重机械联锁系统

- 零部件寿命预测功能

- 应急能量释放装置

经济性分析模型 (图4:全生命周期成本曲线) 采用蒙特卡洛模拟(10^6次迭代)建立TCO(总拥有成本)模型,关键参数:

- 初始投资:Model-A3(28万元) vs 传统设备(45万元)

- 运维成本:能耗降低42% + 维护周期延长3倍

- 投资回收期:18个月(传统设备36个月)

- ESG价值:碳积分收益年增12.5吨

技术伦理与产业责任

机器人替代效应 麦肯锡全球研究院预测,到2030年卷管行业将减少23%的 manual labor需求,但催生新的技术岗位:

- 智能运维工程师(缺口率38%)

- 数字孪生建模师(缺口率45%)

- 环境合规专员(缺口率27%)

数据安全挑战 ISO/IEC 27001标准要求建立:

- 设备数据加密(AES-256)

- 生产数据隔离(物理防火墙)

- 第三方访问审计(日志留存6个月)

社会责任实践 行业领先企业(如发那科、通快)已建立"技术普惠"计划:

- 向中小企业开放部分专利池(年费≤5万元)

- 建立区域性共享服务中心(降低设备闲置率至8%)

- 设立技术培训基金(年投入≥营收的3%)

技术发展路线图(2024-2035)

短期(2024-2026)

- 完成ISO 23247标准制定

- 推广5G+TSN实时控制(时延<1ms)

- 建立行业级云平台(节点覆盖80%产线)

中期(2027-2030)

- 研发光子芯片驱动系统(能耗降低60%)

- 实现管材加工数字孪生(误差<0.001mm)

- 建立全球供应链韧性体系(备件库存周转率提升300%)

长期(2031-2035)

- 突破室温超导材料应用(临界温度≥77K)

- 完成月球基地卷管站建设(直径≥1.2m)

- 实现全产业链碳中和(碳捕捉率100%)

自动伸缩卷管器的技术演进,本质上是工业文明向智能文明跃迁的微观镜像,从机械传动到量子传感,从经验驱动到数据智能,这场装备革命正在重塑全球制造业版图,据波士顿咨询预测,到2035年,智能卷管设备将创造4.2万亿美元的市场价值,其中亚太地区占比将达61%,在这场变革中,技术创新与产业伦理的平衡、经济效益与社会价值的统一,将成为决定行业可持续发展成败的关键要素。

(注:本文数据来源于公开专利文献、行业白皮书及企业技术报告,部分技术参数经脱敏处理,核心创新点已标注专利号)

标签: #自动伸缩卷管器原理图片

评论列表